- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

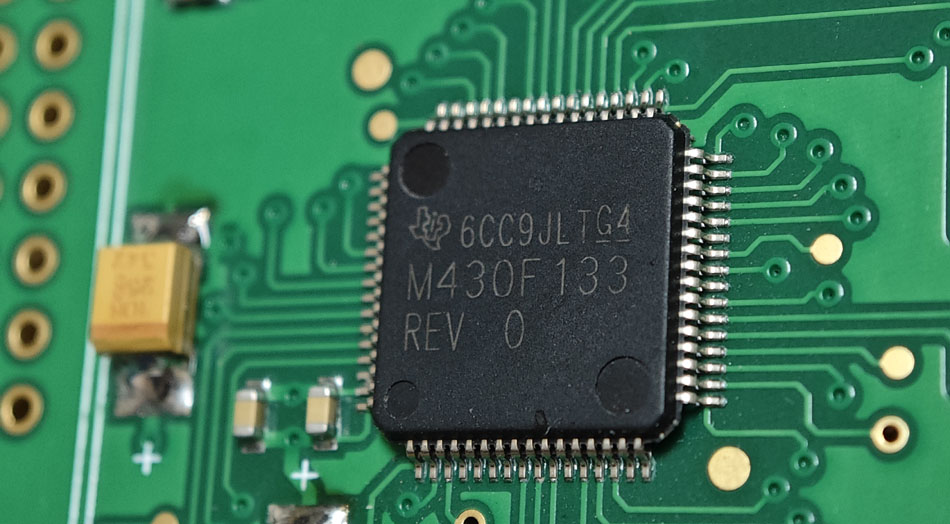

PCBA 가공 품질 측정 및 개선 방법

2024-05-20

~ 안에PCBA 가공, 품질 측정 및 개선 방법은 제조 공정과 최종 제품의 품질과 신뢰성을 보장하는 중요한 단계입니다. 다음은 일반적으로 사용되는 품질 지표와 이를 개선하는 방법입니다.

품질 지표:

1. 1차 합격 수익률(FPY):FPY는 첫 번째 생산 시도에서 테스트 및 검사를 통과한 PCBA 제품의 비율을 나타냅니다. 높은 FPY는 효율적인 제조 공정을 나타냅니다.

2. 불량률:불량률은 부적격 제품의 비율을 나타냅니다. 불량률이 낮을수록 PCBA 제조 공정의 품질이 좋다는 의미입니다.

3.반품률:반품률은 고객이 반품한 제품의 비율을 나타냅니다. 반품률이 높으면 제품 제조 과정에서 문제가 있을 수 있습니다.

4. 실패율:고장률은 사용 중 PCBA 제품에 문제가 발생하는 빈도를 나타냅니다. 낮은 실패율은 중요한 품질 지표입니다.

5. 신뢰성 지표:MTBF(Mean Time Between Failures), MTTR(Mean Time To Repair) 등을 포함하여 제품의 신뢰성을 평가하는 데 사용됩니다.

6. 비용과 품질 관계(품질 비용, COQ):COQ는 예방 비용, 평가 비용, 내부 실패 비용, 외부 실패 비용 등 품질과 관련된 비용을 측정합니다.

7. 공정능력지수(Cp/Cpk):Cp 및 Cpk는 제품이 사양 요구 사항을 충족하는지 확인하기 위해 제조 공정의 안정성과 일관성을 측정합니다.

품질 개선 방법:

1. 근본 원인 분석(RCA):5 Whys 방법 및 피시본 다이어그램과 같은 도구를 사용하여 품질 문제의 근본 원인을 파악하고 적절한 시정 조치를 취할 수 있습니다.

2. 린 제조 및 6시그마:가치 흐름 매핑 및 DMAIC(정의, 측정, 분석, 개선, 제어) 방법을 포함하여 린 제조 및 식스 시그마 방법을 사용하여 낭비를 줄이고 효율성과 품질을 개선합니다.

3. 지속적인 개선:지속적인 개선 문화를 확립하고 직원의 개선 제안을 장려하며 PCBA 제조 과정에서 정기적인 품질 검토를 실시합니다.

4. 통계적 공정 관리(SPC):SPC 도구를 사용하여 제조 공정을 모니터링하여 적시에 편차를 감지하고 수정합니다.

5. 공급망 관리:공급망 파트너와 협력하여 품질 표준을 충족하고 품질 문제가 다운스트림으로 확산되는 것을 방지합니다.

6. 훈련 및 교육:PCBA 제조 과정에서 확립된 표준과 모범 사례를 직원이 이해할 수 있도록 품질 교육을 제공합니다.

7. 설계 검토 및 검증:제품이 품질 요구 사항을 충족하는지 확인하기 위해 제품 설계 및 개발 단계에서 검토 및 검증이 수행됩니다.

8. 고객 피드백:고객 피드백을 수집하고 분석하여 문제를 신속하게 수정하고 고객 기대에 부응합니다.

품질 측정 및 개선 방법은 PCBA 제조 공정 품질과 제품 신뢰성을 보장하는 데 중요합니다. 제조 공정의 지속적인 모니터링, 분석 및 개선은 고품질 PCBA를 제공하는 데 중요합니다.

-

Delivery Service

-

Payment Options