- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

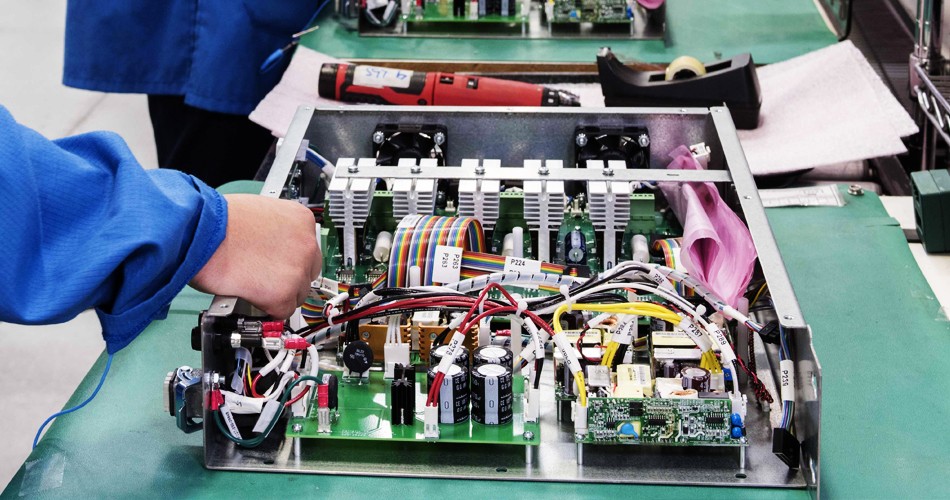

PCBA 어셈블리의 신뢰성 엔지니어링: 고장 모드 및 영향 분석(FMEA)

2024-05-25

신뢰성 엔지니어링은 다음에서 핵심적인 역할을 합니다.PCBA 조립잠재적인 오류 모드를 식별하고 이러한 오류가 시스템 성능 및 안정성에 미치는 영향을 평가하는 데 도움이 됩니다. FMEA(고장 모드 및 영향 분석)는 제품 신뢰성을 체계적으로 평가하고 개선하기 위해 일반적으로 사용되는 방법입니다. PCBA 어셈블리의 FMEA에 대한 세부 정보는 다음과 같습니다.

FMEA의 개념:

FMEA는 제품, 시스템 또는 프로세스의 잠재적인 실패 모드, 가능한 원인, 실패가 성능 및 신뢰성에 미치는 영향을 식별하고 평가하기 위한 체계적이고 구조화된 접근 방식입니다.

FMEA의 목표는 잠재적인 위험을 사전에 식별하고 완화하여 설계, 제조 또는 유지 관리 프로세스를 개선하고 제품 신뢰성, 성능 및 안전성을 향상시키는 것입니다.

FMEA에는 일반적으로 다음 단계가 포함됩니다.

1. 시스템, 제품 또는 프로세스를 식별합니다.

FMEA를 수행할 시스템, 제품 또는 프로세스를 식별하고 해당 경계와 범위를 정의합니다.

2. 잠재적인 실패 모드를 식별합니다.

실패로 이어질 수 있는 잠재적인 실패 모드를 식별합니다. 여기에는 오류가 발생할 수 있는 구성 요소, 부품 및 하위 시스템을 식별하는 것이 포함됩니다.

3. 실패 모드의 원인을 확인합니다.

각 실패 모드의 가능한 원인을 결정합니다. 여기에는 실패의 원인이 될 수 있는 설계, 제조 또는 운영 요인을 식별하는 것이 포함됩니다.

4. 결함의 심각도를 평가합니다.

제품 성능, 안전 및 신뢰성에 대한 잠재적 영향을 포함하여 각 고장 모드의 심각도를 평가합니다.

5. 실패 빈도를 평가합니다.

각 고장 모드의 발생 확률이나 빈도를 평가합니다. 이는 발생할 가능성이 가장 높은 고장 모드를 결정하는 데 도움이 됩니다.

6. 오류 감지 기능을 평가합니다.

기존 감지 또는 모니터링 방법을 평가하여 해당 방법이 오류를 감지하거나 예방하는 데 적합한지 확인합니다.

7. 위험 우선순위 계산:

심각도, 빈도 및 탐지 기능을 고려하여 각 실패 모드에 대한 위험 우선순위를 계산하여 우선순위를 지정해야 하는 항목을 결정합니다.

8. 개선 계획을 개발합니다.

FMEA 결과를 바탕으로 고장 모드의 근본 원인 복구, 감지 기능 개선, 기타 위험 감소 조치 등을 포함하는 개선 계획이 개발됩니다.

9. 추적 및 모니터링:

제품 신뢰성의 지속적인 개선을 보장하기 위해 개선 계획 이행을 정기적으로 모니터링하고 추적합니다.

FMEA는 잠재적인 문제를 사전에 예방하여 제품 고장률과 수리 비용을 줄이는 데 사용할 수 있는 매우 강력한 도구입니다. 전자 장치는 종종 높은 신뢰성을 요구하고 어떤 고장이라도 심각한 문제를 일으킬 수 있기 때문에 PCBA 조립에 특히 유용합니다. FMEA를 통해 설계자와 제조업체는 잠재적인 실패 원인을 식별 및 제거하고 제품 품질과 신뢰성을 향상시킬 수 있습니다.

-

Delivery Service

-

Payment Options